機械部品加工.com VA/VE提案力

高精度な機械部品加工.comでは、工作機械など大手装置メーカーからODM/OEMを受託製造しております。そこで培ったVA/VE提案力で、お客様の求めるニーズに合わせることはもちろん、コストダウン等に貢献できるように提案をさせて頂きます。そのVA/VE提案の事例の一部になります。

| VA/VE提案事例 | 目 的 | 加 工 名 | 内 容 |

|---|---|---|---|

| VA/VE提案事例 1 | コストダウン | 旋盤 | ユニット引出式 |

| VA/VE提案事例 2 | コストダウン | 旋盤 | ロッド先端ネジ部の加工による逃げ溝 |

| VA/VE提案事例 3 | コストダウン | 旋盤 | 面取寸法を変更してバリ取り工数低減 |

| VA/VE提案事例 4 | コストダウン | 旋盤 | センター穴指示による回転ゼロの防止 |

| VA/VE提案事例 5 | コストダウン | フライス・マシニング加工 | 内径溝形状の逃がしによる工数削減 |

| VA/VE提案事例 6 | コストダウン | フライス・マシニング加工 | 精度要求の見直しによる工数削減 ② |

| VA/VE提案事例 7 | コストダウン | フライス・マシニング加工 | 形状変更による工数削減 |

| VA/VE提案事例 8 | コストダウン | フライス・マシニング加工 | 精度要求の見直しによる工数削減 ⑤ |

| VA/VE提案事例 9 | コストダウン | フライス・マシニング加工 | 精度要求の見直しによる工数削減 ⑥ |

| VA/VE提案事例 10 | コストダウン | フライス・マシニング加工 | 適正データ提供によるプログラミング工数の削減 |

| VA/VE提案事例 11 | コストダウン | 平面研削加工 | インロー先端の案内面による組立工数の削減 |

| VA/VE提案事例 12 | コストダウン | 熱処理・表面処理 | 無電解ニッケルメッキ |

| VA/VE提案事例 13 | コストダウン | 熱処理・表面処理 | SUS304からSUS303への材料選定 |

| VA/VE提案事例 14 | コストダウン | 熱処理・表面処理 | 歪みにくいワークの選定 |

| VA/VE提案事例 15 | コストダウン | 熱処理・表面処理 | メッキ業者へのワーク吊り上げ指示 |

| VA/VE提案事例 16 | コストダウン | 熱処理・表面処理 | ワークの割り振り |

機械部品加工.com VA/VE改善事例

機械設計製作 コストダウン力 - 改善事例1

<改善の内容> ユニット引出式

|

|

|

| 機内固定式 | メンテナンス性が良い 応用例として駆動部などベルト、チェーン交換に便利 |

|

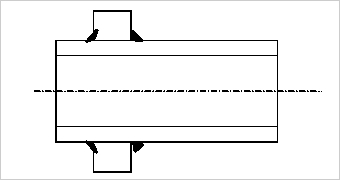

機械設計製作 コストダウン力 - 改善事例2

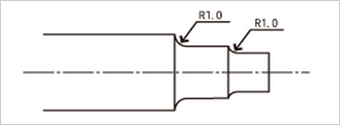

<改善の内容> ロッド先端ネジ部の加工による逃げ溝

|

|

|

| 旋盤チップのRに合わせたRを付けないと、加工工数が増加し、コストアップの原因となります。 | 旋盤チップは通常R0.4が多いため、内外径ともにR0.4にすることが加工工数の削減につながります。固定的に使用している刃物であることから、すぐに加工できるバイトを使用して逃がしを入れる。(工数削減に繋がるため) | |

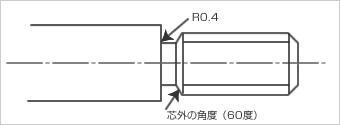

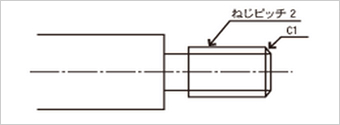

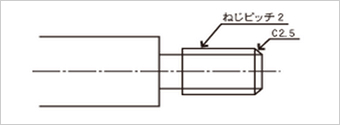

機械設計製作 コストダウン力 - 改善事例3

<改善の内容> 面取寸法を変更してバリ取り工数低減

|

|

|

| ねじ先端部のC面が、ねじ山高さよりも小さいと、バリが発生する原因となります。 | ねじ先端部のC面はネジピッチよりも大きな値で指示します。正確には、ねじ山高さよりも大きなCを付けるということです。 | |

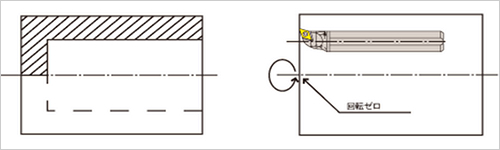

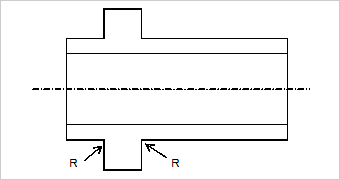

機械設計製作 コストダウン力 - 改善事例4

<改善の内容> センター穴指示による回転ゼロの防止

|

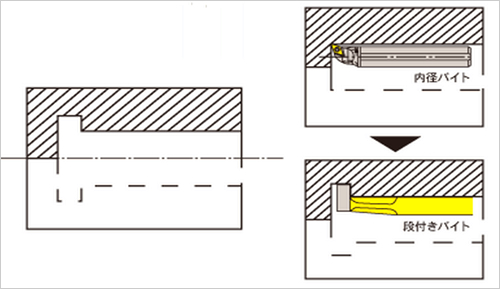

内径ボーリングバーで内径端面を加工する場合には、センター穴の指示が無いとワーク中心部は回転ゼロに近づくため、チッピングが発生してしまいます。 | |||||||

|

左記の様に、センター穴を指示することで、ワーク中心部の回転ゼロを防ぐことが可能となり、その結果チッピングの発生を防ぐことができます。 | |||||||

機械設計製作 コストダウン力 - 改善事例5

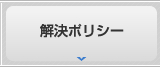

<改善の内容> 内径溝形状の逃がしによる工数削減

|

||||||||||||||||||

機械設計製作 コストダウン力 - 改善事例6

<改善の内容> 精度要求の見直しによる工数削減 ②

|

||||||||||||||

|

||||||||||||||

|

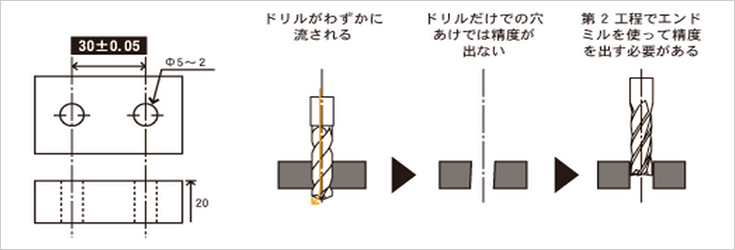

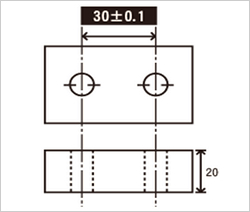

穴ピッチが100μm台の精度要求であれば、ドリル1工程で加工することができます。そうすることで加工工数を削減することができ、コストダウンにつながります。また、タップ加工の場合も同様のことが言えます。 | |||||||||||||

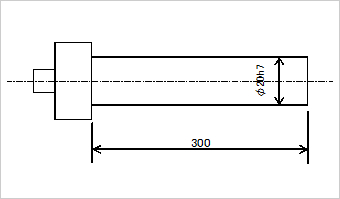

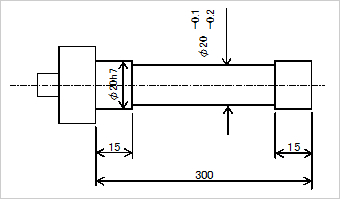

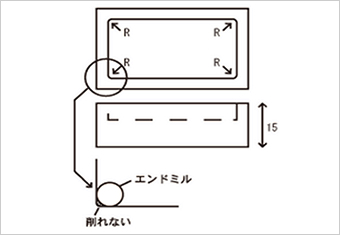

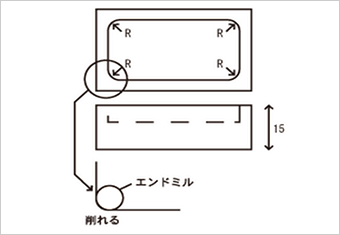

機械設計製作 コストダウン力 - 改善事例7

<改善の内容> 形状変更による工数削減

|

|

|

| φ20h7 の仕上げ部分が長く、たわみやビリが発生するので加工しにくく、時間がかかる。 | 軸受と勘合する部分のみ公差をつけて、その他の部分は逃がし加工をすることによって、時間短縮する。 | |

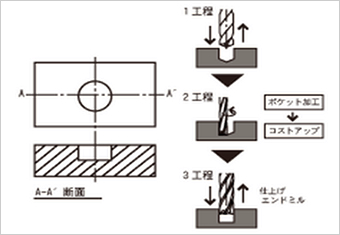

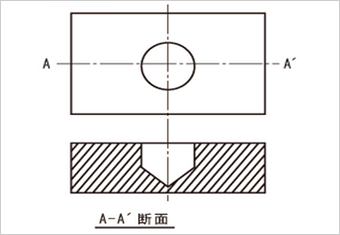

機械設計製作 コストダウン力 - 改善事例8

<改善の内容> 精度要求の見直しによる工数削減 ⑤

|

|

|

| フラットな止まり穴は構造上、上図の様に2工程目でポケット加工が必要になってきます。コストアップの原因となりますので、必要がある場合を除いて極力避ける方が良いでしょう。 | 3工程には変わりありませんが、2工程目でポケット加工の必要が無くなり、結果としてコストダウンにつながります。 | |

機械設計製作 コストダウン力 - 改善事例9

<改善の内容> 精度要求の見直しによる工数削減 ⑥

|

|

|

| 内径のR指定が小径R指定の場合には、加工工数アップの原因となります。 | 内径に出来るだけ大きなR指定をすることで、コストダウンにつながります。 | |

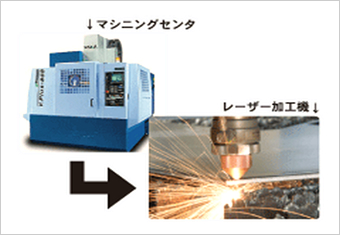

機械設計製作 コストダウン力 - 改善事例10

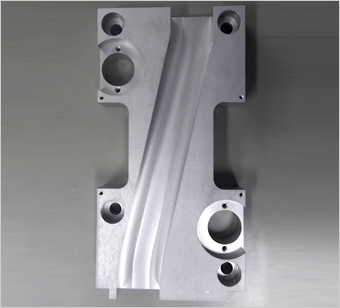

<改善の内容> 適正データ提供によるプログラミング工数の削減

|

|

|

| 板厚が1~12mm台の場合、薄すぎてマシニングセンタだとワークのチャッキングが困難な為、治具作成などが必要となります。したがってコストアップの原因となります。 | 要求精度が100μm台であれば、レーザーでも問題無く加工が可能になります。したがって加工時間の削減となり、コストダウンにつながります。 | |

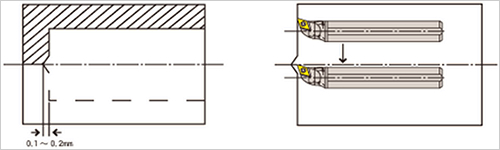

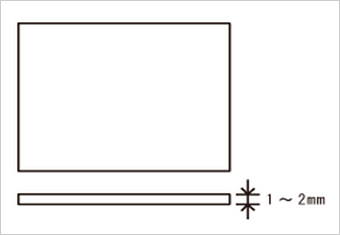

機械設計製作 コストダウン力 - 改善事例11

<改善の内容>インロー先端の案内面による組立工数の削減

|

|

|

| インロー先端に案内面が無いと組立工数が増加し、コストアップの原因となります。 | インロー先端に1~2mm程度の案内面を付けることで、組立工数を削減することができ、コストダウンにつながります。 | |

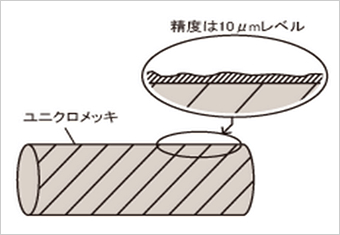

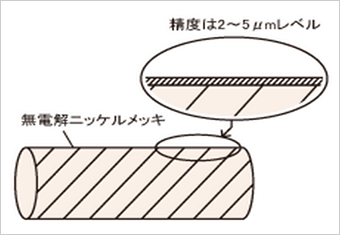

機械設計製作 コストダウン力 - 改善事例12

<改善の内容> 無電解ニッケルメッキ

|

|

|

| ユニクロメッキだとメッキの「のり」が均一になりにくく、1/100レベルで精度が出なくなります。 | 無電解ニッケルメッキだと、メッキの「のり」が比較的良く、2~5μmのレベルに精度を抑えることが可能となります。 | |

機械設計製作 コストダウン力 - 改善事例13

<改善の内容> SUS304からSUS303への材料選定

|

|

|

| SUS304は、刃物の消耗が激しいため、加工時間も通常のステンレスの倍かかってしまいます。 | SUS303は加工がしやすい快削鋼です。SUS304は可能な限り避けた方がコストダウンに繋がります。 | |

機械設計製作 コストダウン力 - 改善事例14

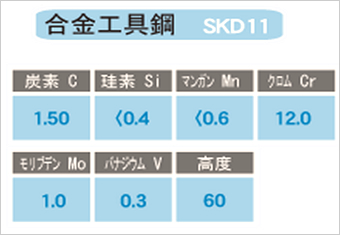

<改善の内容> 歪みにくいワークの選定

|

|

|

| ワークの選定は熱処理後、歪みにくいものを選定しないとコストアップの原因となってしまいます。例えば、じん性があまり重要ではなく、耐摩耗性が必要な場合などでは歪みが小さく硬度も上がる(HRC60~61)SKD11を使用する方が良い。 | ||

機械設計製作 コストダウン力 - 改善事例15

<改善の内容> メッキ業者へのワーク吊り上げ指示

|

|

|

| 複雑形状のワークを何の指示も出さずにメッキ業者へ出してしまうと、吊り下げに使用するワイヤー線の跡がワークに残ってしまう恐れがあります。 | 複雑形状のワークをメッキ業者へ出す場合には、予め吊り下げ用フックのタップを立てます。そうすることにより、ワイヤーを使用することなくワークを吊り上げることが可能となり、ワイヤー線の跡が残りません。こうした外注に出す場合にも適切な指示によりコストアップを未然に防ぐことが可能になります。 | |

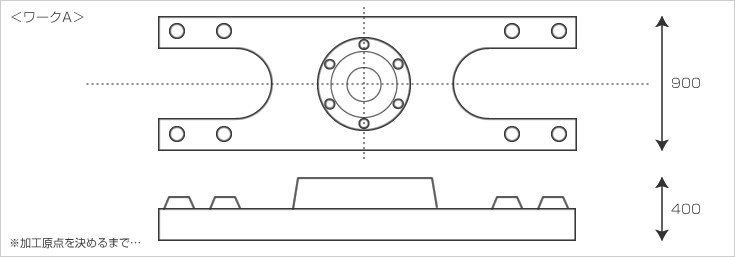

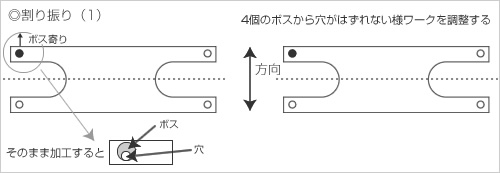

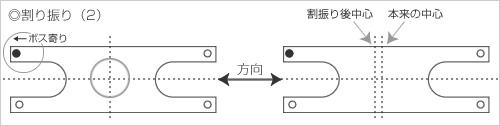

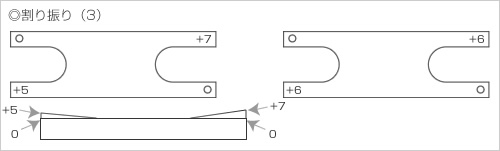

機械設計製作 コストダウン力 - 改善事例16

<改善の内容> ワークの割り振り

|

||||||||

|

|

||||||||

|

4個の穴から外れないようワークを調整する | |||||||

|

ワークの中心をズラして、全体が入るように配置する | |||||||

|

ワークの上下の高さを調整し決定する | |||||||